在石灰石生產線上,破碎系統是石灰石生產工藝流程中的關鍵環節,對于該環節的合理有效設計與控制能夠保證最終的成品質量。所以,各大石灰石生產廠家都十分注重破碎系統設計的高能性。我公司作為專業的石灰石設備生產廠家,我們就石灰石破碎系統高能設計進行了研究,本文將詳細介紹。

.jpg)

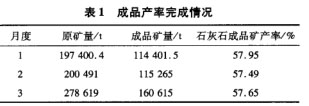

現代石灰石生產廠都在向著大型化方向發展,所以對石灰石加工采用三次破碎三次篩分,閉合循環工藝。石灰石生產線主要產品為10—40mm塊礦,用于回轉窯焙燒。成品礦產率是衡量單位原礦生產出成品塊礦的關鍵技術經濟指標。某廠的石灰石系統試運行期間,10—40mm石灰石成品率僅達57.95%。石灰石成品率低位運行,將增加制造成本,影響石灰石資源利用率,加大石灰石保供壓力。由此可見對石灰石破碎系統優化設計的重要性。

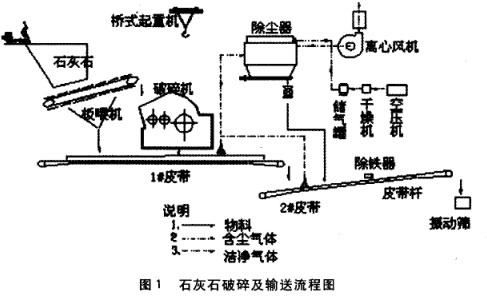

一、傳統石灰石生產工藝流程

采用的是破碎、篩分采用三段破碎、三級篩分工藝。從礦區開采的石灰石,由自卸汽車運輸進廠,卸入破碎站內石灰石料倉,經料倉下可調速的重型板式喂料機喂入破碎機進行破碎。破碎后的物料依次經過l#皮帶機、2#皮帶機、振動篩;篩上物通過4#皮帶機進入原有生產線小鋼倉,篩下物通過3#皮帶機進入石灰石儲存庫,然后經散裝機通過汽車將物料運輸到下一生產環節。具體流程見圖1,成品產率完成情況見表1。

二、存在問題分析

1、破碎機下部下料溜子落差太大,皮帶的沖擊較大,將影響皮帶壽命。

2、一次破碎篩分之后的廢渣含量高,造成成品礦產出率低下。

3、破碎機破碎效率和能力不達標,破碎后的礦石中粒級超標比率高。循環礦量增加,對二次破碎和三次破碎的生產能力造成壓力。同時循環破碎量增加是造成成品粉率高的又一主要因素。

4、轉運站下料溜子落差太大,如此大的落差,久而久之,必定對篩網產生很大沖擊,篩網壽命將會大大縮短,進而影響生產成本。

5、篩分效率不達標,上層篩篩上物中混入合格成品礦比率高,降低了成品礦產出率,增加了循環礦量,給二次破碎和三次破碎的生產能力造成壓力,同時增加循環破碎造成粉率提高。

6、破碎機室內揚塵嚴重,對人體和環境帶來了極大危害。

(3).jpg)

三、優化設計方案

1、針對破碎機下料口與1#皮帶機落差較大問題,在下料口處焊接了8塊錳鋼板(6=30mm,均垂直于皮帶運行方向),并錯落相間,形成料打料布局,有效減輕了物料對皮帶的沖擊。

2、研究石灰石破碎篩分系統工藝流程測試方案,按工藝流程進行能力分析,診斷破碎篩分各流程的工序能力是否滿足工藝設計的要求,實施工藝達標改進。

3、分階段進行1破碎后原礦粉率,2、3破碎機破碎后粒級分布比率,1、2振動篩篩分效率的測定,為工藝研究和改進提供驗證依據。

.jpg)

4、針對轉運站2#皮帶機機頭到振動篩的落差過大問題,將物料從2#皮帶機頭落下后,先落到溜子c面并在此積聚,這樣隨后輸送過來的物料就會先落到這些物料上,由此形成“料打料”,物料順著溜子繼續往下落并落到D面上,瞬間在此形成料堆,隨后而來的物料就會先打在這些料堆上才順著溜子落到篩面上,此時物料與篩面的落差只有1966mm,滿足生產要求。落料點距振動篩基礎3m,且通過篩面縱向 。本改造自投人生產以來,運行狀況良好。

5、在提升機出料口處增加一臺振動篩,與破碎機組成閉路循環破碎系統。控制篩網孔徑為6×6mm,為了選擇合適的織篩網金屬線的線徑為2.0~2.5mm。

6、針對破碎車間的粉塵問題,我們在板喂機漏料溜子處各增加一個單層鎖風翻板閥,以阻擋粉塵通過此處向破碎車間擴散。同時在短皮帶出料口處增加擋風皮,擋風皮用廢皮帶做成,以防止風從短皮帶卸料口處進入收塵風管,造成收塵風管短路,影響破碎機下料溜子的正常收塵。

(2).jpg)

四、改進后經濟與社會效益

按照石灰石可控成本24.61元/t計算,改進后的工藝可使項目每年增加741.9915萬元;石灰石資源利用率提高9個百分點,按照年產220萬t石灰石成品礦計算,每年減少消耗資源56萬t,礦山服務年限得到延長;由于有效提高石灰石塊礦產率,減少了石灰石廢渣排棄量,節能減排效果明顯。

通過了一系列的優化改進實現了石灰石生產線的效益較大化,我公司在石灰石生產工藝設計方面有著幾十年的經驗,能夠根據客戶的需求優化設計石灰石生產工藝,同時保證優越的石灰石設備供應。詳細的石灰石破碎生產線信息,可致電咨詢:0371-67772626。